曲げ加工のスタートは念入りな工程分析から。これまでの実績や経験を駆使し、最小コスト・最小工程数になるように十分に分析し、相互利益につながる道を模索します。

また、今までの先入観に囚われることなく、新しい方法や技術も編み出していきたいと思っています。

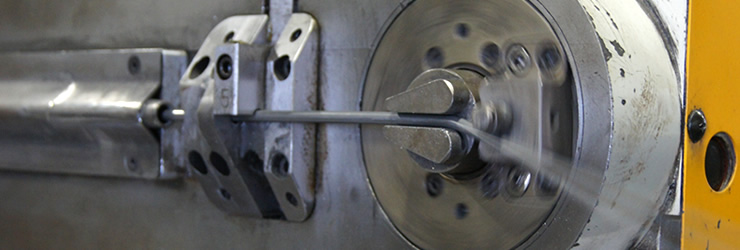

弊社では、複雑な製品や大量ロット製品などで金型が必要と判断した場合、プレス製造のための金型を自社で製造しております。放電加工機を保有しているため、金型を外注で依頼製造する場合に比べ、必要最低限の時間とコストで弊社工場内で試し、順次、調整する事が可能です。

保有している曲げ加工機と自社製作した金型を組み合わせることで、複雑な曲げ加工が必要な製品を最短納期(即日出荷~)・低コストで作り上げることを得意としています。

創業当初、ベンダー加工機(曲げ加工機)が無い時代から線材加工に携わってきました。そのため線材加工のための金型設計・制作に関するノ独自のウハウと技術を築き上げることができました。今ではNCベンダー機械に代表される最新設備と、金型に代表されるプレス加工に関する技術を組み合わせることで、あらゆる曲げ加工を実現しています。

曲げる回数が多く、3次元的な曲げ加工による線材加工品を手掛けることも多くあります。

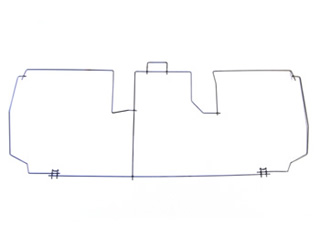

複数の曲げ加工品を溶接によって組み合わせることもありますが、強度面で仕様を満たせないとのことでご相談をいただきました。

このケースでは、溶接することなく曲げだけで一本の線材を"一筆書き"のように加工し、強度面の仕様も満たしています。

大型の線材加工品で、曲げ工程が多いものを短納期で仕上げた事例。

フォーミング加工機ではなく、プレスにてスピーディに大量に生産する技術を駆使し、安定した品質で納品いたしました。